摘要

本发明公开了一种路面材料自修复微胶囊及其制备方法,其原料按照以下质量百分比制备而成:明胶:4%~6%,阿拉伯胶:4%~6%,环氧树脂:8%~12%,乳化剂:25%~35%,甲醛:6%~10%,pH调节剂:1%~5%,水:40%~50%,上述原料的百分比之和为100%。将囊壁和囊芯组分混合,保持温度为60℃~80℃反应3~6h,使用pH调节剂调节体系的pH为2~4,并持续在该温度下继续反应30min~60min;再向体系中加入配方量的甲醛,继续反应2~3h,再使用pH调节剂调节体系的pH为8~10。将溶液静置分层,沉淀物冷冻干燥得到微胶囊。本发明原料来源广泛,有效利用废旧皮革,既可以降低成本,又有很好的环境、社会效益。

背景技术

高速公路是一种高等级公路,指能适应年平均昼夜小客车交通量为25000辆以上、专供汽车分道高速行驶、并全部控制出入的公路。目前中国高速公路里程居世界首位截止到2012年,国内已有的高速公路里程已达到96000公里,这一数据比2011年增加11000公里。目前,国家铁路建设明显放缓,同时国内汽车保有量继续不断攀升,决定了国内高速公路行业仍将会保持快速发展势头。虽然高速公路建设的一次性投资数额巨大,但是它有长期的、潜在的影响,最直观的影响就是它对经济的拉动作用。高速公路作为基础设施,对沿线的物流,资源开发,招商引资,产业结构的调整,横向经济联合起到积极的促进作用。据专家测算,每1元公路建设投资带动的社会总产值接近3元,相应创造国民生产总值0.4元。然而随着使用时间的延长,其路面材料会因路基的冻化、摩擦力、超荷载力等原因而大大降低使用性能,所以人们在享受这一巨大经济效益的同时也深深地认识到想要维持当前这种服务水平,必定要投入更多的精力来修复、养护。

路面材料是具有微观缺陷的脆性材料,在受力或其他因素作用下,会出现损伤,造成微裂缝,而这些微裂纹一般是肉眼不可见的,不易引起重视,但是若微裂继续发展扩大,则出现大的裂纹,造成严重后果。从国内高速公路的运营情况来看,我国修建的一些高速公路,在没有达到设计年限的情况下,也开始进行大修,不仅对社会,交通造成了较大的影响,也在经济上造成了很大的损失。目前我国高速公路大都使用沥青混凝土,其空隙率达8%~13%,容易造成水损坏。在行车载荷作用下,基层的底部产生拉应力,使路面出现裂缝,如不及时进行修复,裂缝会加深加宽,并出现支缝纵横交错的现象。所以,高速公路路面的早期修复显得至关重要。目前常采用的处治措施有:抗裂帖+水玻璃处治;土工布处治;微表处处治等等。但是,上述这些处治方法规模都比较大,受损路面几乎要重新铺一遍,不仅耗费大量人力物力,而且严重阻碍交通运输的正常进行。

近年来自修复微胶囊成为一个研究热点,它是一种新型仿生材料,将其预先混合于路面材料,当路面受到外力产生微小裂纹时,微胶囊自行破裂,包裹于其中的修复剂渗入裂缝,及时使路面重新弄愈合。目前国内对自修复材料结构的研究一般都集中在对它的自诊断、自适应功能的研究上,对于自修复的研究尚处于起步阶段。

此外,废旧皮革回收再利用在我国主要用于制成工业明胶、火柴、胶片相纸、家具粘合剂、包装涂料等。由于工艺不成熟、利润低,因此有些不法商贩将由废旧皮鞋制成的工业明胶应用到食品行业中,制成毒胶囊、果冻、老酸奶、火腿肠、罐头肉、软糖、阿胶等。由于皮革制品在化学加工过程中会产生有毒化合物,而去除这些化合物的成本非常高,很难做到完全除尽有毒化合物,一旦有残留,最终会转移到水解蛋白当中,被人体吸收,会导致中毒、关节肿大。因此,如何将废旧皮革作为原料生产得到的工业明胶为原料制备自修复微胶囊成为一个研究点。

发明内容

针对上述现有技术存在的缺陷或不足,本发明的目的在于,提供一种路面材料自修复微胶囊的制备方法,该工艺以环氧树脂为囊芯,明胶和阿拉伯胶为囊壁,十二烷基硫酸钠(SDS)为乳化剂合成自修复微胶囊。该自修复微胶囊针对路面材料在受力或其他因素作用下出现的肉眼不可见的微小裂缝的自修复,能够在路面材料形成微裂缝之初使其自愈合,防止裂缝的进一步扩大,从而消除隐患,延长路面材料的使用寿命。

具体实施方式

本发明的路面材料自修复微胶囊的制备方法,其特征在于,所述原料按照以下质量百分比制备而成:明胶:4%~6%,阿拉伯胶:4%~6%,环氧树脂:8%~12%,乳化剂:25%~35%,甲醛:6%~10%,pH调节剂:1%~5%,水:40%~50%,上述原料的百分比之和为100%。

表1微胶囊各组分质量百分比

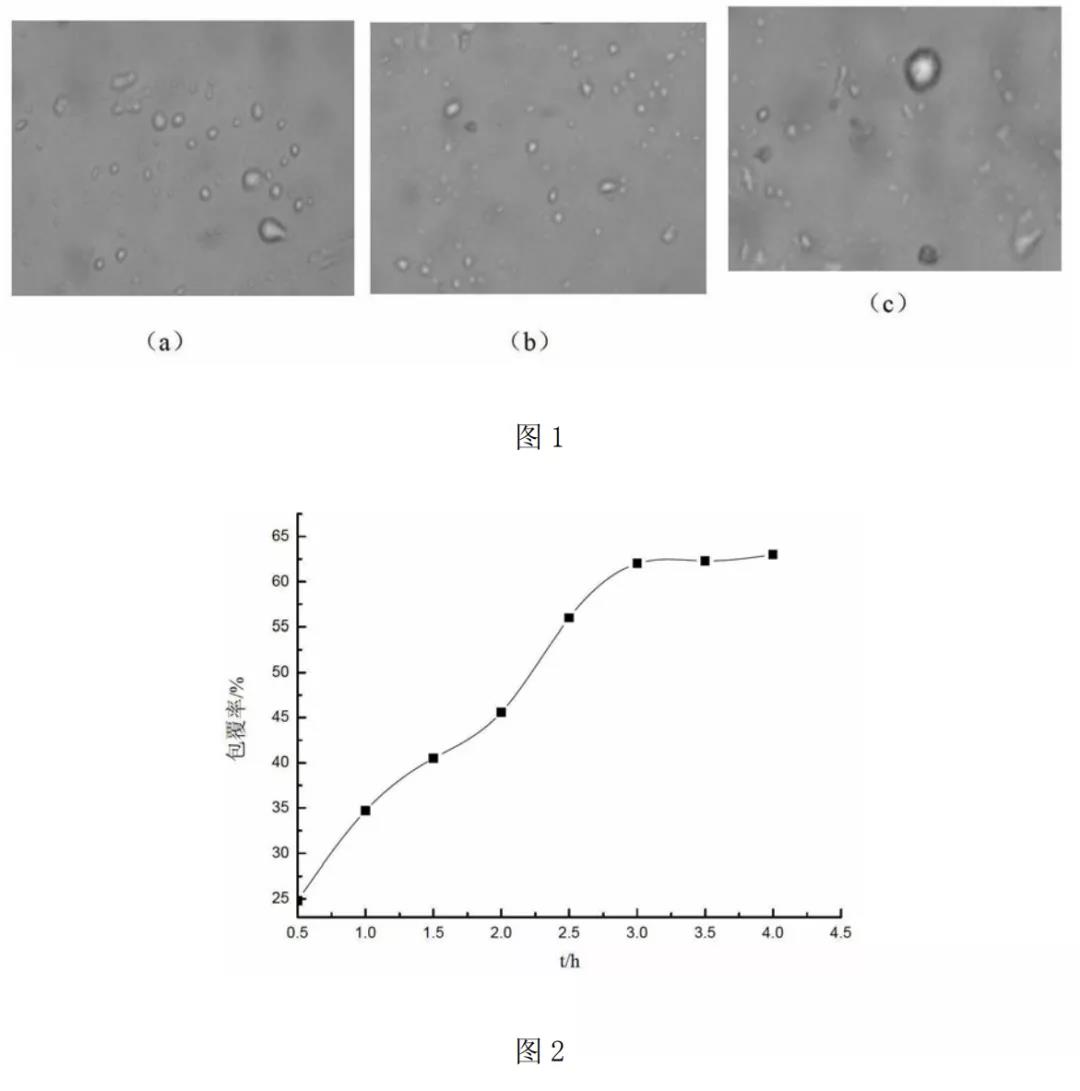

表1为微胶囊的10种配方,其中在显微镜下观察,第1、4、5、8、9、10种配方所制的微胶囊形貌较好。在微胶囊合成过程中,囊壁和囊芯的质量比例会对微胶囊的形成过程及形成结果有决定性影响,主要涉及到微胶囊的大小、壁厚以及囊壁是否将囊芯包裹完全。表1的不同组分配比量所对应的实例制备出的自修复微胶囊在显微镜下观察,有着不同的形貌,如图1所示,图1(a)为囊壁和囊芯的质量比为10:11(参见配方7)时,制备的微胶囊形貌,其大小不均一,并且大部分微胶囊有破壁现象,囊芯没有完全被包裹上;图1(b)所示为囊壁和囊芯的质量比为10:9时,制备的微胶囊,其形貌大小较为均一,分散均匀,基本没有破壁现象;图1(c)为囊壁和囊芯的质量比为10:7时,制备的微胶囊,其大小不均一,并且出现许多厚壁的微胶囊。我们知道,微胶囊的囊壁太厚会影响到微胶囊内囊芯物质的释放,降低自修复的效率;而囊壁太薄会导致微胶囊极易破壁,会失去在感知一定压力时囊芯物质流出实现自修复。因此,通过以上试验分析可知囊壁和囊芯的合适的质量百分比在10:7到10:11之间。

发明人针对囊芯和囊壁混合后进行包覆的时间、包覆过程中体系的pH以及乳化剂用量的大小等不同参数进行梯度实验,考察以上因素对微胶囊包覆率的影响。实验过程采用表1中第一种配方制得的微胶囊。

具体如下:

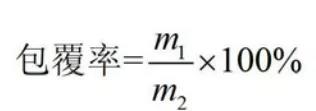

包覆率是指微胶囊包覆成功的囊芯物质和制备微胶囊时所投加的囊芯物质之比,包覆率的测定方法为:将合成的微胶囊产品干燥,然后进行充分研磨,利用丙酮溶液将得到的粉末物质浸泡96h,期间每隔24h更换一次丙酮溶剂,目的是使囊芯充分溶出,将过滤得到的囊壁干燥后称重,可以计算出囊芯质量,

根据公式:

其中:m1为微胶囊中所含的环氧树脂的质量;m2为制备微胶囊时所投加的环氧树脂的质量。

一、反应时间对包覆率的影响:

按照表1中第一种配方称取各原料;首先将配方量的明胶和阿拉伯胶溶于水中使其充分混匀,加热到40~60℃,保持0.5~2h,得到囊壁组分,待用。并将配方量的环氧树脂在常温下与乳化剂混匀,于20℃~35℃条件下搅拌0.5~2h,得到囊芯组分,待用。将囊壁和囊芯组分进行混合,在持续搅拌条件下,保持温度为60℃~80℃下反应1~6h,然后使用pH调节剂调节体系的pH为2~4,持续在该温度下反应30min~60min。然后向体系中加入配方量的甲醛(分析纯),继续反应2~3h,再用pH调节剂调节体系的pH为8~10。

将上述所得溶液静置分层,去掉上层清液,将沉淀物冷冻干燥,得到微胶囊样品。

反应时间对微胶囊合成影响的主要原因在于控制囊材明胶和阿拉伯胶交联体在芯材环氧树脂上的包覆过程,这是微胶囊能否合成的关键因素。实验考察了1~6h的不同反应时间下微胶囊的包覆率,探究囊芯和囊壁混合后进行包覆的时间对微胶囊包覆率的影响。

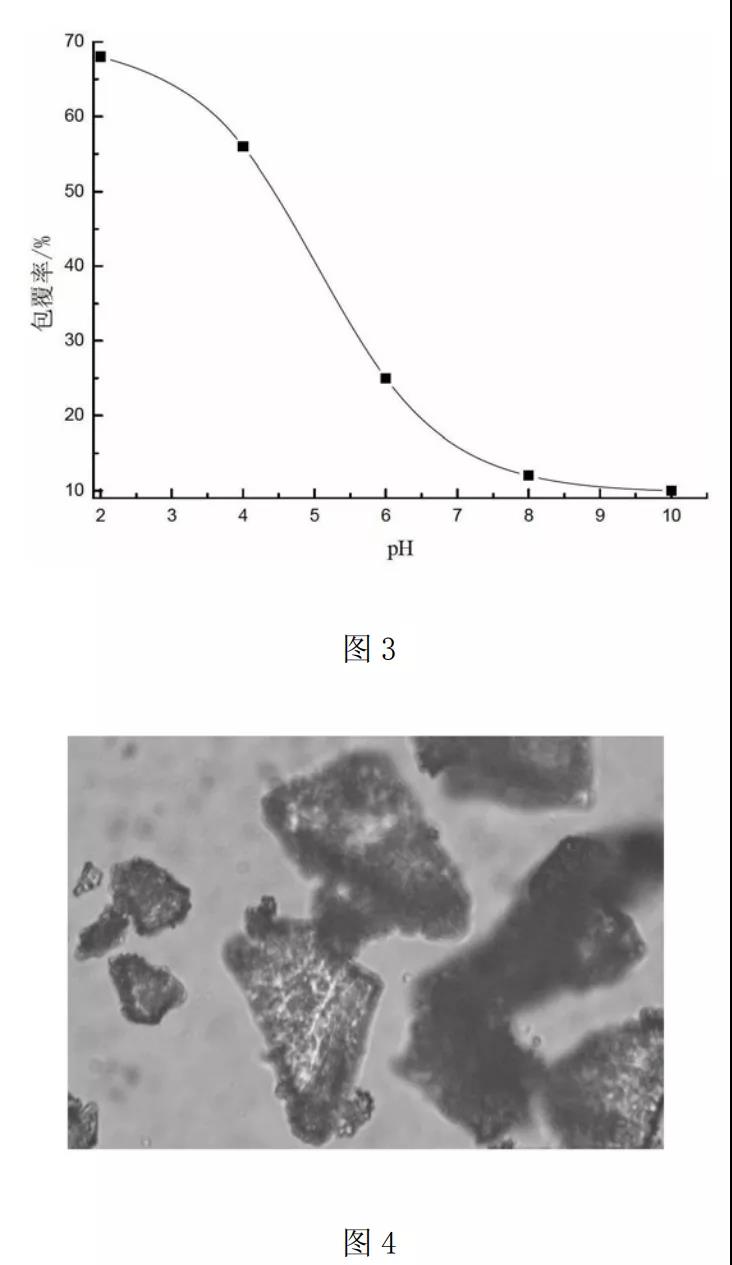

图2是反应时间和微胶囊包覆率的关系图。由图2可知,反应时间超过3h后,微胶囊的包覆率只有微小的增长。在反应时间低于3h时,微胶囊的包覆率随反应时间的延长有明显的增大,包覆率几乎成线性增长,可知在反应时间低于3h时微胶囊的包覆过程是一个均匀进行的过程,在达到3h后,包覆反应结束。由此得出微胶囊制备过程中的要保证包覆进行的时间大于3h。

二、包覆过程中体系的pH对包覆率的影响:

该实验与上述一、反应时间对包覆率的影响实验所不同的是,将反应过程中进行包覆的时间固定在3h,调节体系的pH值为2~10。

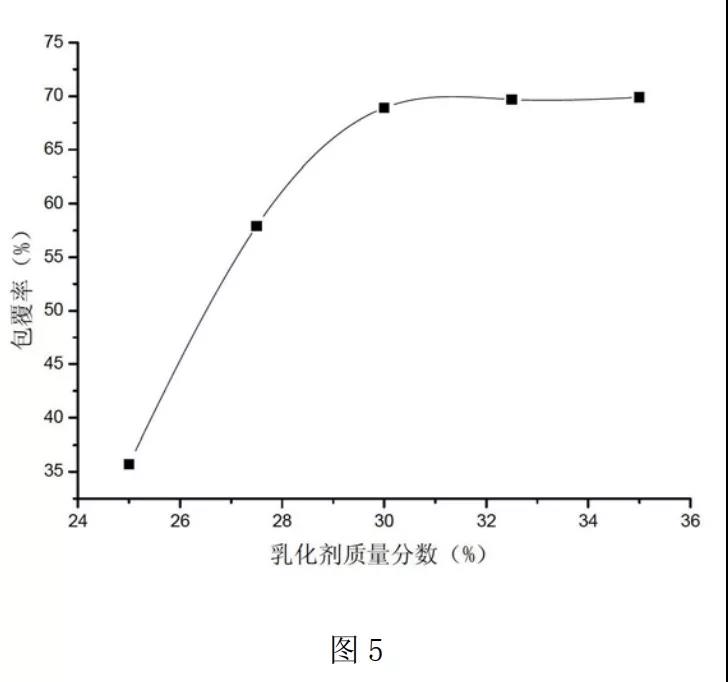

在包覆过程中体系的pH对包覆率的影响试验中,分别取pH=2、4、6、8、10。由图3可知,随着体系酸性的减弱,微胶囊的包覆率有明显降低。可以推测在体系酸性较强时(pH<4.0),囊材对芯材能够实现较强的包覆,机械性能较强,能够抵抗剪切力的作用。在弱酸性条件下,微胶囊一直处于初步包覆的阶段,所得到的微胶囊结构囊壁较薄,在搅拌器的搅拌剪切力作用下,微胶囊容易破裂,所以包覆率较低。当pH达到碱性时,囊壁几乎不对囊芯进行包覆,导致微胶囊制备不成功。因此,在反应中将溶液pH值调节到4.0以下,才能生得到包覆良好的微胶囊。

三、乳化剂用量的大小对包覆率的影响:

该实验与上述二、包覆过程中体系的pH对包覆率的影响实验所不同的是,将反应过程中进行包覆的pH值为固定为4,改变乳化剂的用量。

在本实验中,为考察乳化剂对微胶囊形成的影响,分别在反应过程中不添加乳化剂,以及控制乳化剂的质量分数为25%~35%。其中图4为未加乳化剂十二烷基硫酸钠所得到的微胶囊的光学显微镜下的照片,可以看到,所得到的产物粘接呈块状。可知,在制备水包油(O/W)乳液时,由于没有乳化剂的作用,导致单纯的搅拌无法使环氧树脂分散均匀,使环氧树脂液滴絮凝和聚集,形成块状物。

乳化剂的加入量对微胶囊的包覆率的影响如图5所示,当乳化剂加入量低于30%时,增大乳化剂可提高微胶囊的包覆率,当高于这一数值时,乳化剂的增加不会导致包覆率的进一步增大。因此,分析得出微胶囊的制备过程中乳化剂加入25%~35%比较合适。

在具体的囊壁组分制备中,如果加热到40℃,则保持2h,如果加热到60℃,则保持0.5h即可得到合适的囊壁组分。在具体的囊芯组分制备中,如果加热到20℃,则保持2h,如果加热到35℃,则保持0.5h即可得到合适的囊芯组分。在囊壁组分和囊芯组分混合后,如果是在60℃下则持续搅拌加热反应6h,调节体系pH为2~4,并持续在60℃下继续反应60min;如果是在80℃下则持续搅拌加热3h,调节pH为2~4,并持续在80℃下反应30min。